seisaku のすべての投稿

環境に配慮した「グリーン経営」

運輸事業に関わりがある方なら、もうご存知ですよね。

しかし運送会社をよく利用していても、消費者という立場上、知らないという方も多いでしょう。

この機会に大切な取り組みを確認しましょう。

「グリーン経営」は環境に配慮した一定のレベル以上の取り組みを行っている運送企業に、付与されるマークです。

グリーン経営の概要

グリーン経営( 環境負荷の少ない事業運営)は、中小規模の事業者でも環境改善に向けた取組みの目標設定とその評価が容易になり、自主的で継続的な環境保全活動を行うことができます。

環境に配慮する、といっても基準が分からなければなかなか取り組みにくい部分ではあります。

しかし、一般的な目安があれば、取り組み自体は容易です。

グリーン経営認証

グリーン経営認証は、公益財団法人交通エコロジー・モビリティ財団が認証機関となり、グリーン経営推進マニュアルに基づいて一定のレベル以上の取組みを行っている事業者に対して、審査の上認証・登録を行うものです。

グリーン経営認証の狙い

本認証は、グリーン経営推進マニュアルに基づく事業者の環境改善の努力を客観的に証明し公表することにより、取組み意欲の向上を図り、あわせて認証事業者に対する社会あるいは利用者の理解と協力を得て、運輸業界における環境負荷の低減につなげていくための制度です。

グリーン経営認証を受けることにより、運送業界全体の環境保全への取り組み強化につながります。

グリーン経営の進め方

グリーン経営を進めるためには、「自社の環境保全活動の取組み状況の把握」→「評価結果に基づく改善策の検討」→「行動計画の作成」→「計画に基づく取組みの推進」→「取組み状況の把握と見直し」というサイクルによって、様々な環境保全活動の継続的な向上を目指すことが必要です。

マニュアルでは、中小規模の事業者の実態に合い、かつ、容易に環境保全活動が行えるよう、環境保全への具体的な取組みを「グリーン経営推進チェックリスト」(以下、チェックリスト)で把握・評価し、それをもとにグリーン経営を進めることができるような仕組みを示しています。

チェックリストには、事業者が目指すべき環境保全活動への取組みが示されています。

これをもとに自社の環境保全活動への取組み状況をチェックすることによって、まず、現状での取組み内容の整理と取組みレベルの把握が可能になります。また、より高いレベルの取組みとしてどのような取組みがあるのかを知ることができます。

次に示す「グリーン経営推進チェックリスト」を活用したグリーン経営の推進フローに沿って、自社の環境保全活動の取組み状況の把握をもとに、取組みの改善策の検討、行動計画の作成・見直し、計画に基づく取組みの推進、取組み状況の把握と見直しを進めることになります。

グリーン経営推進チェックリストを活用したグリーン経営の推進フロー

- 自社の環境保全活動の取組み状況の把握

グリーン経営推進チェックリストは、事業者として目指すべき取組みを示すものです。

チェックすることで、自社の環境保全活動への取組み状況を把握します。

- 取組みの改善策の検討

評価結果に基づいて、環境保全活動の効果が上がるよう、取組み内容を見直します。

新たに取組みを始める場合には、目標(取組み項目と達成レベル)を設定します。

すでに、取組みを進めてきた企業で目標を達成できなかった場合は、その原因がどこにあるのかをさまざまな角度から分析し、改善策の検討を行います。

また、目標を達成できた場合は、より高い目標の設定が可能かどうかを検討します。

これらの検討は、次の「行動計画の作成・見直し」に役立てます。

- 行動計画の作成・見直し

現状の取組み状況の評価結果や検討した改善策を踏まえ、今後の目標や目標達成へ向けた具体的な取組み内容などを盛り込んだ行動計画を作成(見直し)します。

行動計画に盛り込む内容は、環境保全活動への取組みについての現状把握とその課題です。

チェック結果に基づく取組み状況の評価と課題をまとめます。

また、目標達成へ向けた具体的な取組み内容には、掲げた目標を達成するための具体的な取組み内容(チェック項目のうち今後重点的に取組んでいこうと考える事項)とそのスケジュールをまとめます。

- 計画に基づく取組みの推進

計画を策定したら、経営責任者以下、全社挙げて実行に移すことが重要です。

取組みの状況は定期的に記録し、チェックリストによる自社の環境保全活動への取組み状況の把握に役立てます。

取組みを進めていくには、しっかりとした環境保全の仕組みや体制の整備が必要です。

何よりも、会社全体を挙げて活動し、続けていくことが大切なのです。

あなたがよく利用している運送会社には、この「グリーン経営」マーク、付いていますか?

安心安全のしるし「Gマーク」制度

もし、自分が何らかの企業を利用するのであれば、なるべく安全性の高い、安心できる企業を選びたいですよね。

例えば最近スーパーで見かける「顔の見える食品」は、野菜や果物、お米など多くの広がりをみせています。

食品ひとつ取っても、まず求められるのはやはり「安全性」です。

どんなに良いものですと呼びかけていても、その商品が危険を感じさせるものであれば、人々は嫌厭し避けてしまいます。

たくさんの物で溢れている現代だからこそ、人々は安心できる商材を求めるのかもしれません。

さて、運送業にもきちんとその安全性を伝えるマークがあります。

「Gマーク」はトラック運送事業者の安全・安心・信頼のマークです。

Gマーク制度

Gマーク制度とは、利用者がより安全性の高い事業者を選びやすくするとともに、事業者全体の安全性向上に対する意識を高めるため、事業者の安全性を正当に評価し、認定し、公表する制度です。

平成 15 年 7 月より開始しました。

認定を受けた事業所は認定証が授与されるとともに、認定マーク及び認定ステッカーを「安全性優良事業所」の証しとして使用することが認められ、「安全性優良事業所」であることを荷主企業や一般消費者等にお伝えすることができます。

ちなみに“G”の由来は、Good「良い」、Glory「繁栄」の、頭文字「G」を取ったものです。

Gマークは、全国貨物自動車運送適正化事業実施機関(全日本トラック協会)が認定・交付しています。

「安全性優良事業所」のシンボルマークです。

全国貨物自動車運送適正化事業実施機関である公益社団法人全日本トラック協会は、トラック運送事業者の交通安全対策などへの事業所単位での取り組みを評価し、一定の基準をクリアした事業所を認定する貨物自動車運送事業安全性評価事業を実施しています。

この貨物自動車運送事業安全性評価事業は、利用者がより安全性の高い事業者を選びやすくするとともに、事業者全体の安全性の向上に対する意識を 高めるための環境整備を図るため、事業者の安全性を正当に評価し、認定し、公表する制度です。

「安全性優良事業所の認定制度」

安全性優良事業所とは

荷主企業がより安全性の高いトラック運送事業者を選びやすくするために、全国貨物自動車運送適正化事業実施機関(全日本トラック協会)が厳しい評価をし、認定した事業所です。マークは安全性優良事業所のみに与えられる安全・安心・信頼の証しです。

- キメ細かな認定対象

安全性優良事業所の認定の対象となるのは会社単位ではなく、事業所単位で、平成25年3月18日現在、18、107事業所のトラックがマークを付けて走っています。有効期間は2年間等です。

- 公平な評価

応募された書類は、都道府県トラック協会で受付、全国実施機関で審査を行い、安全性評価委員会で公平に評価されます。委員会は、学識経験者、労働組合関係者、荷主団体、一般消費者、国土交通省職員及び全国実施機関担当役員で構成されています。

- 3テーマ38項目の厳しい評価

「安全性に対する法令の遵守状況」「事故や違反の状況」「安全性に対する取組の積極性」の3テーマに、計38の評価項目が設けられています。100点満点中80点以上(詳細は下図参照)の評価点数を取得した事業所が安全性優良事業所として認定されます。

たとえば、このような評価項目が設定されています

- 過労防止に配慮した勤務時間、乗務時間を定め、これを基に乗務割が作成され、休憩時間、睡眠のための時間が適正に管理されているか。

- 定期点検基準を作成し、これに基づき、適正に点検・整備を行い、点検整備記録簿等が保存されているか。

- 乗務員に対する輸送の安全確保に必要な指導監督を行っているか。

- 乗務等の記録(運転日報)の作成・保存は適正か。

- 事業所内で安全対策会議 (安全に関するQC活動 を含む。)を定期的に実施 している。

- 点呼の実施及びその記録、保存は適正か。

平成26年12月17日現在、安全性優良事業所は21,125事業所あり、これは全事業所数の25.3%に当たります。

上記に関しては一部ですが、全体をクリアしていくとなるとなかなか厳しい基準です。

しかし、きちんとクリアしている企業であれば、私たちは安心して利用できますよね。

是非、企業のホームページなどで確認してみてください。

参考引用 全日本トラック協会

大きなポールトレーラ

ポールトレーラについて、もう少し知識を深めてみましょう。

以前、トレーラの種類について大まかにご紹介しました。

その中のポールトレーラについて、細かく述べていきます。

ポールトレーラ

ポールトレーラとは、鉄骨、レール、鉄道車両、建造物の壁などのコンクリート製品、果てはロケットの筐体といった、長尺かつ分解しにくい物(ポールと呼ばれる)の運搬に使われるもの。

トラクターとトレーラが積載物とドローバー、あるいは積載物によって連結されるタイプのものを指す。奴(やっこ)とも呼ぶ。

特殊な用途の為、自動車の種別は大型特殊自動車(9ナンバー)である。

しかし大型特殊免許は不要で、高速道路の通行も可能。ただし牽引するトレーラヘッドが大型貨物自動車の区分に該当するので、トラクター側のリミッターにより最高速度は80キロ程度に制限されている。

ポールトレーラは非常に大きい印象がありますね。

大型特殊免許がいらないということには、驚きました。

さらに、ポールトレーラの構造について述べていきます。

ポールトレーラは、積載物を車体構造の一部とすることで完成するトレーラです。

利点として、あらゆる長尺積載物に対応するために、積載全長を車両制限令の範囲内で容易に変更できることも挙げられます。

トレーラ部分

車両中央に積載物を受け止める為のターンテーブルが装備され、車軸前方には多くは伸縮式のけん引パイプ(ステアリングドローバー)を持つ。

他の大型トレーラと同様に、フルエアブレーキを装備している。登録は大型特殊で、中板9ナンバーが付けられる。

軸数とステアリング機構

2軸車が大多数を占めるが、一部に1軸や3軸以上の車両も存在する。

多軸車には、狭小道路を通過するために、手動のステアリング機構を備えるものもある。 特に3軸以上の車両に操舵機能を持つことが多い。

装置には多くの場合油圧を用い、その動力源としてエンジンを搭載し、ハンドルもついているが、自力で走行する機能はない。

なお旧ポールトレーラは、長いゴム製ブレーキホースの影響で、ブレーキの効き始めと解除が遅くなる欠点がありました。

しかし、現在の新ポールトレーラは、ブレーキ・バイ・ワイヤ(電気制御)でトラクターとブレーキを連動できるようになりました。

また、ポールトレーラの特徴として、トラクター部分は荷台を持つタイプと持たないタイプの二つのタイプに分けられます。

荷台を備えるタイプ

一見ただの大型トラック。フルエアブレーキ式になっていて後部にエアジャンパ栓と電気栓とピントルフック式またはベルマウス式の連結器を備えており、平ボデーのフルトラクタの荷台上にターンテーブルを載せたような構造になっている。

普通の大型トラックよりも高出力のエンジンと大型のラジエターを搭載していることも特徴。

後軸前方のターンテーブルが実質の荷台で連結部分になる。この連結部は切り離しできず、荷物を降ろすことが切り離すことになる。

荷台を備えないタイプ

セミトラクター(トレーラーヘッド)とほぼ同じ構造。

兼用の場合も多く、ピントルフック式またはベルマウス式の連結器を備えているのが唯一の特徴といえる。

大型ドリーを用いる場合のために、キャブと第5輪連結器の間にダミーウェイトを積載できるものもある。第五輪にターンテーブルを装着して使う場合が多く、積載時は荷台を有するタイプに比べるとセミトレーラに近い外観になるが、ステアリングドローバーを使えばセミトレーラよりも内輪差が小さくなるメリットがある。

トレーラには、まだまだたくさんの種類が存在しています。

全く別の種類のトレーラであっても、外見や構造が似ているトレーラも、まだまだあります。

その視点で調べてみるのも面白いかもしれませんね。

引用参考 ポールトレーラー

リバーシブルのようなフルトレーラ

フルトレーラについて、もう少し知識を深めてみましょう。

以前、トレーラの種類について大まかにご紹介しました。

その中のフルトレーラについて、細かく述べていきます。

フルトレーラ

フルトレーラとは、トレーラ荷重のほとんどがトレーラ自身にかかる構造のトレーラのこと。

ドリー式またはセンターアクスル式の大型フルトレーラ(大型トラックなどに連結するエアブレーキを備えたもの)と、センターアクスル式の軽量なフルトレーラ(乗用車等に連結するキャンピングトレーラ等)の二種類に大別できる。

その時の荷物や道路などの状況に合わせて、大型も軽量型もそれぞれ適切に使用されています。

また、フルトレーラを牽引するために必要な「フルトラクター」という自動車の存在も忘れてはいけません。

牽引車

大型用 フルトラクター

フルトラクターは荷台を備えるため、一見普通のトラック。しかしフルエアブレーキになっており、後部にエアジャンパ栓と電気栓と、ピントルフック式またはベルマウス式の連結器を備えている。ドリー式では車体後面に、センターアクスル式では後車軸の直後にある。

また、同クラスのトラックよりも高出力のエンジンと大容量のラジエーターを載せていることも特徴のひとつ。ポールトラクターとの構造上の違いは、荷台上にターンテーブルが無いことである。

ライトトレーラ用

元来牽引を目的とされていない一般的な自動車に、ヒッチメンバーなどの牽引装置と灯火用の電気カプラーを増設して牽引車としている。多くの場合構造変更を伴わないため、車検に影響はない。牽引装置を装備しても、日常の使用は一般的な自動車と何ら変わりがない。

ライトトレーラ用のトラクターが、車検に影響がないということに驚きました。

お仕事以外でも、プライベートで気軽に利用できそうですね。

被牽引車

ドリー式フルトレーラ

セミトラクタと同じカプラーの付いた前軸台車(ドリー)にセミトレーラを連結するタイプ。始めからドリーが付いた状態で製造された一体式と、一般的なセミトレーラそのものを連結するタイプ(ランディングギアが装備され、ドリーを外せばセミトラクタで牽引できる。)がある。

後退は、牽引車と連結器間、ドリーとトレーラ間の2箇所で屈曲するため極めて難しい。ブレーキはエア式。

センターアクスル式フルトレーラ(大型)

長いドローバー(棒連結器)があり、トラクター後軸後部に連結する。荷台の中央付近に車軸が集められているのが特徴。

ドリー式のような折れ曲がり部分を持たないため、後退は、連結器が1ヶ所のセミトレーラとほぼ同じ要領でできる。ブレーキはエア式。

センターアクスル式フルトレーラ(ライトトレーラ)

ドローバーがあり、荷台の中央付近に車軸が集められている点でセンターアクスル式に似ており、荷重の10~20%が親車(牽引車)にも加わる。

しかしエアブレーキを装備していない車での牽引を前提に各部が設計されているため、エア式ではなく電気式や接近式の慣性ブレーキが使われ、トレーラの総重量は3.5トン未満に制限されている。総重量750kg未満のものは、条件によって慣性ブレーキの装着義務すらない。

フルトレーラには、セミトレーラやその他のトラック・トレーラと比べ、メリットがあります。

メリット

- セミトレーラと違いトラクター側にも荷台が存在する上、全長規制が緩いため、一度に大量の貨物が積載できる。

- 内輪差は比較的少ない。

- 被牽引車を切り離せばトラクターはけん引免許のいらないトラックとして使うことも可能で、積荷の状況に合わせて効率よく運用できる。

- ライトトレーラの場合、元来牽引を目的とされていない車両でも、小改造で親車(牽引車)にできる。総重量750kg未満のトレーラに限り、けん引免許が不要。

- 維持費(自動車税・自賠責保険)がトラックよりも安い。

以上のことから、フルトレーラは基本的に、使い勝手の良い立ち位置であることが伺えます。

しかし、同時にやはりいくつかのデメリットもあります。

デメリット

- ドリー式は特に後退が難しい。

- 長尺物の運搬向きではない。積載可能なものの長さは、フルトレーラ<トラック<セミトレーラ<ポールトレーラの順になっている。

- 全長が長く、フェリー料金は単車のトラックよりも高い。

- 軸数が多いため高速道路の通行料金が高い。

- けん引免許が必要(総重量750kg以上)。

高速道路などを利用する長距離、かつ長尺物の運搬にはやや弱い面もあるようです。

しかし、先ほどの記述の通り、たくさんの荷物を問題なく積載させることができます。

またある時はトラック、ある時はトレーラと、ある意味でリバーシブルのような役目を果たせるフルトレーラは貴重ですね。

引用参考 フルトレーラー

身近なセミトレーラ

セミトレーラについて、もう少し知識を深めてみましょう。

前回は、トレーラの種類について大まかにご紹介しました。

その中のセミトレーラについて、細かく述べていきます。

セミトレーラ(Semi-trailer)

一番想像しやすい、日本では最も一般的なトレーラ。

あらゆる用途に使われる。縦列駐車や後退が可能なため、使い勝手が良い。

トラクタとの連結を前提とした構造のため、トラクタ単体には積載スペースがない。トレーラ単体には前輪がないため、基本的に非連結時にはどちらも運搬車としての役割を果たさない。

また、トラクタを切り離すことができることから、フェリー航送ではトレーラのみを積み込める。そのため、運賃と運転手の人件費を抑えることができる。

トラクタとトレーラ、両方合わせてセミトレーラができています。

フェリー航送では非常に便利な機能ですよね。

車両総重量は最遠軸距に応じ、トラクタは25トンまで、トレーラは28トンまでとする必要がある。トラクタ側にかかる重量の根拠となる第五輪荷重の表示が義務付けられている。

車軸の数は、積載重量・車輪・車軸・サスペンションの許容負荷容量の関係で決定する。

車両総重量60トン位の場合は3軸が多く、それ以上の場合は4軸以上になることが多い。用途によっては車軸がステアする構造になる。

欧米や豪州ではダブルスやトリプルスが認められている。しかし、日本ではシングルスしか認められていない。

ちなみに日本でも、トラックによる貨物輸送量が増加の一途をたどっているため、輸送の効率化を図る狙いから導入を進めてきた。しかし、公道での試験運行にまで漕ぎ着けたものの、橋梁の許容重量や交差点右左折時の通過時間など、主に地上側の理由で実用化には至らなかった。

重量の問題が出てきてしまうと、日本では橋や道路の構想上なかなか難しいところです。

また、大きければ大きいほど、そもそも入れる道も少なくなりますよね。

なおセミトレーラには、型の種類が複数あります。

- スタンション型

主に鋼材や原木やコンクリート製品などの運搬に使われる。

フラットトレーラをベースに前方に前タテ、側面には決まった数のスタンション、ワイヤーフックを設置する。最大積載量や重心高さによって、その高さやスタンションの数が決まってくる。

- あおり型

チャンネル車とも呼ぶ。

大きく分けて、固縛を前提にしたものと、固縛を前提にしないものがある。

固縛を前提にしたものは、主に雑貨や瓦などの運搬に使われる。荷台の前方に鳥居、側面後方にはあおり、中柱、ワイヤーフックを設置する。

固縛を前提にしないものは、主にスクラップの運搬に使われる。荷台の4方に角パイプを段々と積み上げるか、高張力鋼板を使用して箱状にする。

- 船底型

フラットトレーラをベースに、荷台中央を積荷が安定するように中央を船底状に窪ませているもの。

コイルなどの円筒状の荷物の運搬に使われる。

- コンテナ型

海上コンテナの運搬に使われる。

コンテナを固定するためにシャーシフレームの4角にツイストロック装置を装備している。20ftコンテナ専用の短尺車と、40ft用の長尺車がある。

後者の中には、20ftコンテナ1個積みも可能としたものもある。車軸が2軸・3軸の2種類がそれぞれに存在し、近年ではフル積載対応の3軸シャーシの普及が目立つ。

- バン型

最も基本的な箱型仕様のトレーラ。

大きく分けて、側面が大きく上方向に開くウイングタイプと、後部・側面に扉のあるバン型に分かれる。

冷凍・冷蔵仕様のトレーラは後者の形態が多い。中には、海上コンテナトレーラを改造してバントレーラとして使用する例もある。

- タンク型

液体燃料を運ぶのに使われる、いわゆるタンクローリーと、粉粒体の運搬に使われるバルク車と呼ばれるタイプがある。

- 自動車運搬型

自動車の運搬に使われる。いわゆる車載専用のセミトレーラ。

1台でも多く運べるように、トラクタ側にも積載できるものもある(通称亀の子トラクタ)。

- 幌型

アオリ付の平ボディ車をベースに、骨組み付の幌をかぶせたタイプ。

荷物が雨に濡れるのを防ぐことができる。アコーディオンの様に前後に伸縮可能である。

以上のように、セミトレーラのなかでもたくさんの種類が存在しています。

大通りや高速道路など広い道路を走るトレーラは、実は運ぶ物の目的別に細分化されているのです。

だからこそ、安全に安心して荷物を運搬できています。

引用参考・セミトレーラー

トレーラのおはなし

トレーラってどのようなものでしょう。

トラックとトレーラの一番の違いは、「運べる物の大きさ」です。

トレーラは、一般的なトラックよりもサイズが大きいです。荷台が大きければ、単体トラックで運ぶことのできない大きな物も、あるいは一気に運びたい数の多い物も対応可能です。

大は小を兼ねると言いますが、まさしくその通りですね。

一般的には全体でトレーラと呼ばれていますが、正確には、後ろの荷物を積む部分をトレーラ(被けん引車)といいます。また、トレーラを引っ張る車のことをトラクタ(けん引車)といい、ヘッドとも呼ばれています。

トラクタ1台で複数のトレーラや異なる形状のトレーラとのセットが可能なため、輸送効率を高めることが可能です。(引用)

つまり、トレーラとトラクタを組み合わせることによって、今までよりも効率よく安全に、かつ荷物に合わせた運送が可能であるということです。

さて、トレーラには、さまざまな種類があります。

- セミトレーラ

もっとも一般的なのがセミトレーラです。けん引部分と合わせた、全体の長さは一般的には16.5m以下です。

- フルトレーラ

より多くの荷物を積むために単車にトレーラを連結した車両です。フルトレーラのトラクタは普通のトラックとしても使うことができます。けん引部分と合わせた、全体の長さが一般的には18m以下です。

- 特種トレーラ

トレーラにも運ぶものによって様々な種類があります。

- 車両運搬車(キャリアカー):自動車を運ぶトレーラです。

- タンクトレーラ:石油などの液体を運ぶトレーラです。

- バルクトレーラ:粉粒体を運ぶトレーラです。

- コンテナトレーラ:主に海上コンテナを運ぶトレーラです。

- スタンショントレーラ:木材や鉄鋼などを運ぶためのトレーラです。輸送中に荷物が崩れるのを防ぐためにスタンションを立てます。

- 重トレーラ:トレーラの中でも通常よりかなり重い荷物を運ぶときに用いるトレーラです。目的に合わせて、軸の数やタイヤの数が異なるトレーラがあります。

- 構内用フルトレーラ:工場などの構内で主に用いられるトレーラで、ハンドルを切るとトレーラのタイヤも曲がります。

- 重機運搬セミトレーラ:ショベルカーやブルドーザーなどの重機を運搬するときに用いるトレーラです。

- ポールトレーラ:長尺物を運ぶトレーラです。荷物によってポールを伸縮させます。

- 荷台伸縮式トレーラ:最大積載量60トンで、荷台を3.5m伸ばすことができます。海外輸送する大型機械を港まで陸送します。(引用)

ざっと確認しただけでも、これだけの種類のトレーラが存在しています。

構内用フルトレーラなど、トレーラのタイヤが曲がるということは、今まで入れなかった道に、スムーズに入れるようになったということです。

この他にも、オプションとして温度の調整ができるものなど、「運ぶ物」に合わせてさまざまな進化を遂げています。

以上のことからまとめて、

- 利点1

荷台そのものが大きいため、解体作業の手間が省けます。また、解体作業は精密機器にとって負担となるため、機械の長持ちに一役買います。

- 利点2

トレーラとトラクタが組み合わさることによって、走行不可能な道に入れるようになりました。そのため、細道の先の工場など、細かい届け先指定にも対応可能に。

- 利点3

プラスアルファのオプション搭載ができるため、「運ぶ物」に合わせて運送できます。

小さなものはトラックで、大きなものはトレーラで、人々のニーズに合わせた運送へと、今後もますます進歩していくのでしょう。

参考・引用サイト様 全日本トラック協会

今直ぐチェック!精密機械運搬起こりやすいトラブル6

主に製造や医療機器、福祉や食品製造、加工に携わる機器を扱う企業の皆様にとって、精密機械を切っても切り離せないものだと思います。又、そえらの精密機械を製造するメーカーにメーカーの方も同様でしょう。精密機械は、拠点が移転するときはもちろん、製造したものを納品する際にも運搬は切っても切り離せないものだからです。

生産工場で扱う、半導体製造などに代表される大型機械、病院などで使われる医療機器、検査や福祉の機器類などはに例えられる精密機械は非常に繊細で効果なものです。破損・故障が発生すると人命にもかかわる問題となってしまう事も考えられるため、そのようなトラブルが発生しないように充分な計画と準備が必要です。

もちろん、計画には予測できない事態が発生することもありますし、不測のトラブルなども発生します。特に、はじめて精密機器輸送に関わる方となれば、「何から手をつけたらよいかわからない」というのが正直な感想ではないでしょうか?

少し表現が飛躍してしまうかもしれませんが、長い歴史の中の「失敗に学ぶ」ことは人類の歴史上で見ても非常に有効です。実際私達の会社でも、些細なミスやトラブルでも、必ず全体で情報共有をして、「なぜ起こってしまったのか」「これから怒らないためにはどのようにすべきか」を丁寧に細かく話し合います。それが事故を未然に防ぐ、安全な運搬につながるのです。

今回はその「歴史」に学ぶというか、精密機械の運搬において起こりやすいトラブルについてまとめてみたいと思います。まず想定されるトラブルは大きく分けて以下の通りです。

失敗例1:納期遅れ

まず起こりがちななものが「納期遅れ」です。

実際の作業に時間がかかってしまったというのは、事前の確認が不十分な為によく起こりがちです。特に以下の様なことが原因と考えられます。

- 業者見積りもオンラインのみで事前の打ち合わせが不足

- 搬入経路の下見が不十分

- 作業量と時間の設定をじっくり業者とも話し合わなかった

失敗例2:採寸ミス

搬入において、当然のことですが搬入するものより搬入口が狭ければ、想定外に搬入に時間を要するということがあります。その為に、充分な事前の打ち合わせを運搬業者と行ったり、搬入する精密機械などの採寸を行ったりするのです。もちろん、その際は機械全体の寸法だけではなく梱包材を含めた寸法も含めなければいけません。業者が精密機器輸送専門ではなく、大型の機器類の輸送に手間取ったケースです。

事前の下見はしたが、梱包材類に関して考慮していない

搬入先に高さ制限があるのを見落としていた

結果的に別のルートから搬入する必要が出ることで、想定以上に搬入作業に時間が発生してしまったり、搬入先のクライアント様からクレームが出てしまったりと言うトラブルに発生してしまうことが多くなります。

事前に依頼する運搬業者に対して、今回運搬する機器類に関する実績があるのかどうかなども事前に確認することが大切です。

失敗例3:倉庫手配ミス

精密機械の運搬において、搬出と搬入の日付が離れることはよくあることです。特に大型の製造機械や医療機器などを扱う場合は一時待機させる空間の確保などは必須課題となります。

その際に、精密機器を運搬する業者とは別に、倉庫の手配を依頼するなど原因で、連携不足により倉庫手配が間に合わない、手配できないなどのトラブルが発生します。その場合、最終的に輸送の日程をずらす必要なども出てきて、全体的なスケジュールに支障をきたすなどの大きなトラブルに発展する場合があります。

失敗例4:想定外の出費がかかる

事前に受けた見積の中に、産業廃棄物などの不要品処分は「別途請求」という曖昧な表現を見たことはないでしょうか。

忙しい準備の中で、どうしても見過ごしがちですが、曖昧な表現をそのままにしていくことは非常に危険です。

事前に見積書で確認したにもかかわらず、それ以外にも費用がかかってしまうという事態になることも考えられるからです。人間というのは、自分で都合の良い解釈をしてしまいがちですが、先の例にもあるように、考えていたよりも多くの費用になってしまうということは非常に起こりがちですので注意をしましょう。項目ごとの金額が妥当かどうかは確認することはもちろん、曖昧な表現に関しては必ず事前に全てチェックをして確認をとりましょう。

失敗例5:搬出元の設備を破損

多くは養生箇所の確認不足が大きな原因となります。精密機械の搬出や運搬にはプロフェッショナルな経験と知識が求められます。養生や機器の運送に関しての注意が行き届いているかについては、依頼する運搬業者の経験に左右されることも少なくありません。そのためにも、運搬業者の選定も含めて事前の下見や打ち合わせで気になる点はしっかりとヒアリングするようにしましょう。その上で、立会作業の際にはしっかり行なって進めることが重要なのです。

失敗例6:精密機械の破損

本来最も発生してはいけないトラブルです。そのようなことを発生させないためにも、当日の現場立会での入念なチェックはもちろん、事前の下見や運搬業者から提出される【工程表】などが重要になります。具体的には以下の様なものです。

【作業計画書】

業者により内容に違いはありますが、 作業計画書は「輸送の概要や手順、使用重機」などの記載があるものです。

「何を」「どこに」「いつ」という第一条件をもとに、 輸送する機器の種類・数、搬出入元の位置、工事の日時といった 基本情報が記載されています。

【移設工程表】

オフィスや工場などの移転作業は大量の機器類を運ぶ作業となります。それらの工程を計画、管理するものが「移設工程表」です。

機器の数や種類はもちろんのこと、 機器類の工事に関する区分まで記載があると、荷主としては非常にわかりやすく安心できます。。

「機器の停止、ラベル貼り、設置後の電源工事」など、担当を明確にすることで、 荷主、輸送業者、あるいはメーカーにおける責任の在り処をはっきりさせ、 事前のトラブル回避につなげることが出来ます。

【車輌配置図】

輸送時の「車両の停車位置、進入経路などの配置を記載」する書類になります。

輸送時に車輌をどこに停めるか、搬入口から設置箇所までのルートが図面にあるか、

搬入作業の工程表とともに写真つきの記載があれば、その書類は大変細かいといっていいでしょう。

常に心がけるべきは「段取り八割」という言葉です。

物事を実行するのに、実行する行為自体はそれほど難しいものではない、それよりも、その実行に行く前の段階が大切である。その前の段階をクリヤーできたら、それは既に物事の八割を完成したことと等しい、という意味です。

現在はインターネットやメールなどが発達し、コミュニケーションも多様化しています。それでも重要な事や不明な点や不安な点はどんどん業者の担当者と打ち合わせを重ねていくようにしましょう。それが、依頼する運搬業者の姿勢やノウハウがどれほどあるのか、安心して任せられるのかを見極める手段にもなるからです。

精密機械を守るクリーンルーム、搬出搬入で絶対に注意すべきコト

一般的にクリーンルーム(clean room , CR)とは、空気清浄度が確保された部屋のことを言います。

企画であるJIS Z 8122では、コンタミネーションコントロールが行われている限られた空間であって、空気中における浮遊微小粒子、浮遊微生物が限定されて清浄度レベル以下に管理され、また、その空間に供給される材料、薬品、水などについても要求される清浄度が保持され、必要に応じて温度、湿度、圧力などの環境条件についても管理が行われている空間と定義されています。

重要であることは、クリーンルームの空間に供給される材料、薬品、水などについても要求される清浄度が保持される必要があり、工場移転や新設などによって大型機械を運搬し搬入するのにも、細心の注意が必要ということを指します。

◆様々な産業で必要不可欠なクリーンルーム

それでは、クリーンルームはどのような分野で活用されているのでしょうか。それほどの洗浄度を求められるものでなければ、クリーンルーム等は基本的には必要はないはずです。ですが、専門的な観点から紐解いてみると、工業分野に限らず、製造部門においてのクリーンルームの存在は近年益々重要度が増しつつあります。

◆工業用クリーンルーム(industrial clean room, ICR)

例えば、工業用で考えるだけでも以下の多くの製造工場で必須となっています。これは集積回路の焼付け工程において、塵埃が隣接する回路との短絡、あるいは欠損を引き起こし不良が発生するため、清浄空間での作業が必要とされるからです。

- 半導体集積回路

- 液晶パネル

- プラズマパネル

- マイクロマシンなど

このような工業品の製造工程で用いられるクリーンルームを工業用クリーンルーム(industrial clean room, ICR)と言われています。

◆バイオクリーンルーム

主としてバイオテクノロジーの分野で用いられるクリーンルームをバイオクリーンルーム(biological clean room, BCR)と言います。バイオに関する研究や製造がメインとなるため、主に空気中の浮遊微生物の管理が重要となります。

◆医療用途

入院や手術を経験された方は記憶にあるのではないでしょうか。手術室はもちろん、病室も基本的に清潔に保たれています。病院の中でも、手術室、医薬品や化粧品の製造所(の一部)、滅菌医療機器の製造所や滅菌室などがクリーンルーム化されています。塵埃を排除すれば細菌類も排除できるため、手術室などを清浄化すれば細菌に起因する汚染を予防できるという考え方に基づいているからです。

空中浮遊菌数と空気清浄度の5.0 µm 以上の粒子数はおよそ比例傾向(絶対評価ではない)にあることが多いため、クリーンルームとして空気中の浮遊微粒子数を制御しています。ただし、細菌類は単純に空気清浄度のみ制御すれば抑制できるものではなく、定期的な殺菌消毒やクリーンルームの運営方法、人員の入退室方法を適切に管理する必要があるので非常に大変な運用作業です。

近年では殺菌消毒を行っても2時間程度で再度菌が発生することが確認されているため、殺菌消毒の必要性を疑問視する声が多いことが現状です。

◆食品用途

近年では食品に関する異物混入の問題が顕在化されており、社会的にも最も注目を集めている分野の一つです。細菌を含め、異物、虫などの混入が許されない環境で食品製造を行うことが品質確保の面で必要な場合に、調理場や製造ラインをクリーンルーム化する場合があります。

◆ハザード

放射性物質が外部へ流出しないよう、また、遺伝子組み換えなどの実験が行われる場所での排気を通し、外部に有害物質が持ち出されることのないよう、排気の塵埃を除去する場合がある。厳密にいえば、「中が汚れていても、外部を汚さない」という点で通常とは逆のクリーンルームの考え方となりますが、基本的に構造上同じ設備を逆向きに設置することとなります。生物的なハザードという意味で、バイオハザードルームと呼ばれたりします。

◆室内をクリーン化するための構造

それでは、具体的な構造をみていきましょう。クリーンルームは全体的に大きく「給排気システム」と「建屋」に別れます。

◆給排気システム

空気中の塵埃を除去するため、建屋内で閉鎖された構造の区画に超高性能エアフィルタ(HEPA、ULPAなど)を通じて空気を送り込み、排気経路から流出する空気を建屋外に排気または建屋内で循環させる給排気システムを備えています。給排気システムは用途に応じて気流の制御が行われ、一方向流式、非一方向流式があります。

◆一方向流

押出形式とも言われ、気流が部屋全体で一定の方向に流れていく気流の方式です。塵埃は気流に沿って押し出されるように除去され、レベルの高い清浄度が得られます。さらに、天井吹き出しで床面一体の吸い込みの垂直流と、壁面吹き出しの逆壁面の吸い込みの水平流に分類され、層流と呼ばれることもあるが、流体力学等で用いられる層流とは意味が異なります。

◆非一方向流

混合形式とも言われ、気流が部屋の中で複雑に流れていく気流方式です。塵埃はクリーンルーム内で清浄空気によって希釈される形で排除されます。換気風量は必要な清浄度と換気回数(換気風量を室内容積で割った値)によって決められます。一方向流方式と比べ清浄度は低いが、コストの点でメリットがあるため広く用いられる方法です。

給排気システムでは室内の圧力管理も行い、外部からの塵埃の流入を防止するため、室内気圧を外気圧より5~10 Pa程度大きくし陽圧とします。ただし、ハザード用途の場合は室内気圧を外気圧より若干下げ、陰圧とします。

冷暖房も必要となり、特に電子工業用途では露光装置の寸法精度を確保するため、温度・湿度の管理が必要不可欠となります。

◆建屋

クリーンルームでは内部での塵埃の堆積防止、清掃の容易性、フィルタ交換の維持管理の容易性や大小様々な機器の搬出搬入を想定し、建屋の構造にも考慮が充分必要があります。

給排気システムが一方向の垂直流式では、作業室床がダウンフローの気流を透過するグレーチング構造になっており、作業室下の階下に塵埃を落下させる構造になっています。

また、特に清浄を要求される小さな領域をビニールカーテンなどで覆って清浄度を上げる工夫も行われる。外部との入退室には、2つの扉の間に清浄空気によるエアシャワー設備を置いた二重扉の出入口を設けます。更衣や材料の準備などを行うために前室が設けられることがあり、火災などの発生時には非常口が設けられている場合もあります。

◆室内をクリーンに保つための運用

様々な工夫により構成されたクリーンルームですが、運用がしっかりとされていなければ全く意味を持ちません。それでは、環境をクリーンに保つための運用面を見て行きましょう。運用においては、以下の3つのポイントがあります。

- 原則

- 入退出

- 用具

◆運用における原則

正常空間を作り、維持するための条件として以下の原則が挙げられます。

- 微粒子を持ち込まない。

- 微粒子を発生させない。

- 発生した微粒子を速やかに排除する。

- 微粒子を堆積させない。

◆入退出

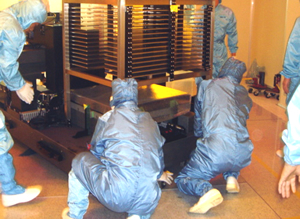

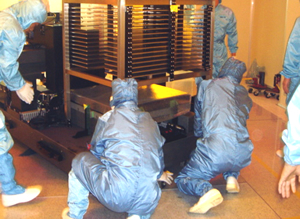

人間は衣服や人体そのものから大量の塵埃を発生させるので、全身を覆う専用のクリーンウェア(防塵服・無塵服)やマスクを着装し、二重扉の出入口で清浄空気の(エアシャワー)を浴びて塵埃を落としてから入室します。又、出入口の床には粘着マットが敷かれ、靴底や装置下面の塵埃を除去します。 物品の搬入もドアの開閉時の外気からの塵埃流入を防ぐため、パスボックスを用い二重扉の間でやり取りをします。

◆用具

クリーンルーム内では塵埃の発生はタブーであるため、使用できる用具には特殊なものが用いられます。

紙はわずかな繊維も塵埃となるため、発塵を抑えたクリーンペーパー(無塵紙)というものを使用します。また、鉛筆やシャープペンシルの芯から発塵するため使用不可であり、持ち込みが禁止される場合が多く、ボールペンもノック式ではなくキャップ式を用いることがあります。

清掃も、水道水や洗剤を用いると水分蒸発後の残留成分が塵埃となるため、テフロンワイプを超純水やエタノールで湿らせて拭き取ることが多いです。防塵服の洗濯は、専用の洗剤を用いて、他のものと分けた防塵服専用の洗濯機で行います。

◆クリーンルームで求められる資格

クリーンルームで業務を行うために必要とされる資格とはどのようなものなのでしょうか。クリーンルーム内での作業や取扱・管理業務には、規模・用途に応じた資格とされることがあります。

特に半導体プロセスでは、材料ガスとして常温常圧で自然発火するシラン、ホスフィンのほか、水素、高純度酸素等が用いられるため、火災・爆発には注意が必要です。

また、これらのほかにも不活性ガスの窒素、アルゴン等も用いられ、すべてのガス類がすべて低温の液体として保存されるため、高圧ガスの取り扱いに関する注意が必要あり、他に洗浄工程、加工工程で強酸、強アルカリを使用するので、これらも注意が必要となります。

- 有機溶剤作業主任者

- 特殊化学設備作業者

- 特定化学物質作業主任者

- 毒物劇物取扱責任者

- 特定高圧ガス取扱主任者

- 乾燥設備作業主任者

- 送気調節係員

- 放射線取扱主任者

- エックス線作業主任者

◆クリーンルームの搬出入において、注意すべきポイント

これだけの設備と運用により絶対的に安全性が守られているクリーンルームですが、事情により内部にある精密機械や大型機械の搬出や搬入が必要になった場合はどうするのでしょうか。これまでの情報から以下の通りまとめられます。

- 清浄度レベルを規定値に守るための入出

- クリーンルーム運用に精通した運搬技術者(チーム)

- 埃やチリ、ゴミなどから精密機械を守る梱包技術

- 極力クリーンルーム内を汚さない運搬機材設備

- 迅速は作業

◆クリーンルーム内での作業で強力なエアモジュール

小さいものでも数t、大きい物になると数十tにもなる精密機械、それらを運ぶための運搬技術としてエアモジュールが注目されています。例えば、それだけ大きな機械を運搬するためには、その為にまず機械を持ち上げるための機材が必要です。一般的にはギアなどがついたジャッキで持ち上げますが、ギアにはそれらを円滑に作動させるための油を必要とし、作業中に飛翔による汚れや粉塵など、クリーンルーム内に余計な汚れを持ち込む原因とも考えられます。それらを解決する為、エアモジュールが活用されるのです。エアモジュールはいわばホバークラフトのようなもので、空気の力によって大型機械を持ち上げます。いわゆる浮遊させた状態で搬出口まで移動させるのです。この方法であれば、大型の機械でも数人のチームで搬出することが可能になります。これは、様々な重要機械や設備で囲まれば、限られた空間での作業を迅速にこなすことにとっても重要な役割を果たします。

◆クリーンルームに精通した技術者が必要

想像してみてください。例えば、非常に高価な機器や、劇薬と言われる薬品が並んでいるクリーンルーム内に、全く知識を持たない人が作業員として動き回られたら…その場の責任者であるアナタはどうでしょうか。専門的な運搬に限らず、全般に言えることですが、小さなミスが大きな事故につながることが常です。それが、非常に緻密な空間として構成されたクリーンルームであれば尚更です。先に挙げさせて頂いた様に、クリーンルームでの作業においては、様々な資格が必要とされ、それらが密接に関わりあっています。運搬においても、リーダーがしっかりとお客様と念密な打ち合わせをして、その環境に適したチームを配属し、迅速な作業を行うことが常に必要とされています。

いかがでしたでしょうか。「ものづくり」日本として、戦後から21世紀を迎えた今でも、国内の産業をクリーンルームの技術が影で多大な貢献を行い、その運用には最新の注意が払われています。より安全な運用を目指す上でも、将来的なリスク予測やそれらに基づいた設計、ルール化などをはじめ、運搬技術の向上も益々日本では求められてきているのです。

運搬に求められる絶対安定性、答えはチームワーク

航空機の整備ミスや運航トラブルのニュースを通して連日のように私たちに届きます。鉄道でも停車駅通過や停車位置不良もなかなか無くなりません。建設現場での転落事故や、機械輸送や運搬及び移転の現場、工場での機械巻き込みの事故等も後を絶ちません。そして、医療現場では患者の生死に直結しかねないミスやヒューマンエラーが少なからず発生する現実に、「怯え」とも言えるような緊張感とストレスの中、医療従業者たちは働かなければならなくなっています。

◆福知山線脱線事故

これらの現場では、「安全第一」は、いわずもがなの最優先課題となっています。そして、長年にわたって真摯に安全を確保する取り組みがなされて来た職場でもあるのです。それでも、「安全」が脅かされていると瑜やされるような状況に陥ってしまっているのは何故なのでしょうか。

組織はいかにして事故を防止し、安全を確保しようとしているのか

航空機の整備ミスや病院での医療事故が発生してしまった時、組織の最高責任者が記者会見の場でお詫びする光景がテレビや新聞でも良く報道されています。組織が被害者に対してはもちろん、社会に対しても責任を強く認識している事は確かである。一番大きな問題として言える事は、その後の事故防止・安全確保対策の取り方であると考えられます。

それでは、直近の例を取り上げてみましょう。日本航空(JAL)の植木社長は2014年6月9日の定例会見で、相次ぐ整備ミスや重量管理システムの不具合について陳謝しました。国土交通省から厳重注意をうけた日本航空は、「ひとつひとつはヒューマンエラーで、それぞれ原因が異なる。全体に共通する背景として、整備業務が高度にシステム化されており、一つ一つの業務はしっかり行われている。だが、業務間をつなげて行く人間相互の関わりが薄くなってきている(赤坂祐二整備本部長)」と話した報道されています。

この会見で示されているのは、「それぞれ原因が異なる一方で、共通して言える事は、業務間のコミュニケーションの希薄さ」という、効率化を求め極めて高度化されて来た業務システムの根本的原因を露呈して来たように感じられます。

日本航空のみならず、事故を起こしてしまった組織では、火急の課題として従業員の意識改革と安全教育の徹底に取り組む場合が多い。組織全体の安全遵守の規則を再点検して細かく取り決め、従業員に、高い安全意識を持って、その規則を遵守し、常に安全を優先して判断し、行動するように「教育」することなのです。

組織安全教育の前に立ちふさがる壁

気になる事は、その教育がどのぐらい効果的なのだろうかという点です。確かに、個人が安全遵守する事は、組織全体の安全管理に必須の要素であります。ただ、ヒューマンエラーの研究成果を紐解くまでもなく、人間はミスやエラーをしてしまう存在という事を忘れてはいけません。結果的にミスやエラーになったものでも、悪気は無く、知らず知らずのうちに行動したり、反射的に判断してしまったり、時には正しい事だと思い込んで行動したのが実は間違いで会ったという事もあるのが、人間です。これらヒューマンエラーの根底に働いている心理メカニズムの多くは、人間が進化の過程で、厳しい自然環境の中で生き抜く為に身につけてきた適応方法の一部である場合も考えられます。いかに高い安全意識を持ってしても、この人間としての本質的に持っている特性を源泉とするするミスやエラーを撲滅する事は非常に困難であると言わざる終えません。

この事は現場でも良く理解されており、教育的な取り組みだけではなく、機械工学な見地から、安全確保の為の機器の開発・導入・設置も積極的に行われて来たのが、先の高度化された管理システムなのです。安全機器の導入は、人間がミスやエラーをおかす存在である事を前提としたバックアップシステムの働きを持つものであると言えることは確かです。ただし、決して忘れてはいけない事が、機械を使うのは人間であるという本質の部分です。「まさかこんな操作をするなんて想定もしていなかった」という事態が多々発生する、先に述べた事例が顕著に出始めているのが実情である。やはりここでも「人間ならでは」のミスやエラーはつきまとうという事になると考えられます。

個人がミスやエラーを犯したとしても安全は確保されるようなバックアップシステムを構築する事は、組織の安全管理を考えるときの焦点です。そして、バックアップシステムとして見直すべき対象であると注目しているのが、職場のチームワークなのです。

チームによる安全管理体制の利点と弱点、そして課題

今回のような航空関連にも関連する輸送や運搬、医療や福祉のみならず、行政や各種ビジネスにおいても、ミスやエラーは防止すべき対象であります。そして、これらの職務のほとんどはチームによって遂行されています。このチームと言う要素を安全管理に活用しない手はありません。特別な仕掛けをしない素朴な状態でさえ、個人レベルでミスやエラーが発生しても他のメンバーのリカバリーによってチームレベルでは安全が確保されていることも、実際に多いだろうと考えられます。

事故につながる危険な兆候を一人が見逃しても、他のメンバーが発見・連絡して対処したり、ミスやエラーの起こりやすい条件についての情報を伝え合い共有したり、慌てる事でパニックになりそうなメンバーに他のメンバーが冷静に指示を出して落ち着いた対処を導いたり、一人では対処が難しい事でも複数のメンバーで協力して解決したりと言ったように、機械や装置と言ったハードウェアとは性質の異なった安全管理のソフトウェアとして、チームワークの機能は期待されているのです。更に付け加えますと、チーム全体の安全確保を優先する規範・文化が醸成される事によって、メンバー個人レベルでの判断や行動は、常にその規範の影響を受けて安全遵守が促進されるという効果も期待出来ます。

その一方でチームによる安全管理には「人間の集まりならでは」共言える脆弱性も備わっている事を忘れてはなりません。危険な兆候に気づいた時、自分が対応しなくても誰か他のメンバーが対応してくれるだろうという甘い期待を抱いてしまうのが人間でもあります。もし、チームの誰もが互いに甘い期待を抱いてしまうと、的確な対処はなされない事になります。これは、社会心理学の研究で「責任制の分散仮説」や「社会的手抜き現象」と呼ばれ、人間集団には抜き去りがたく生じる現象である事もわかって来ているのです。

また、メンバーの一人がミスやエラーを犯した事に気がついても、他のメンバーがそれを指摘しない(できない)事が、チームの中では起こりがちである事も研究結果からわかってきていると言われています。特に職場の上司や専門家に対しては、ミスやエラーを指摘する事を躊躇する気持ちが強く働くという事例もあります。職場の円満な人間関係や秩序維持の方が気に会って、安全管理の方はついおろそかになってしまう実情があるという事です。更に付け加えるならば、安全をないがしろにするようなチームの規範が出来てしまうと、メンバー個人レベルでの不安全行動を誘発する事も見逃せません。

チームの利点を生かした安全管理は、多くの職場において現実的であり、長期的な視点からも是非とも実現させ対策と考え、岩瀬運輸機工では以前から取り組んで参りました。

例を挙げるなら、まずは、チームワークのよさ。それは、現場のずっと前から始まっています。配車や担当者を決める時、私たちは作業員の性格や相性も十分に考えたうえで割り振ります。実力や役割が当てはまるからといって、気の合わない者同士を同じチームにしては意識も効率も下がります。作業をするのは人間。気持よく働ける環境はチーム作業には欠かせない要素です。

さらに、作業内容をすべての作業員が把握していることもよいチームワークを生む要因。全体を把握しているリーダーが指示を出し、個々の作業員は自分の担当作業のみ、というのは効率がいいようでいて、実際は無駄が多いものです。すべての作業を現場全員で共有していれば、次の作業工程を考えた動きができ、仕事のスピードは目に見えてアップします。担当作業が終われば、他のフォローに回ることもでき、チームで作業をする意味が深くなります。自分のやるべきことを理解していることはもちろん、自分以外の作業についてもしっかりと把握していることも、私たちのチームワークを支えている重要なポイントなのです。

そしてもうひとつ、こまめなミーティングもチーム作業をスムーズにするためには必要不可欠です。作業前に行なうのはもちろん、作業途中でも必要とあればいつでも集まり、意見のすり合わせを行ないます。まさに、急がば回れとはこのこと。ミーティングを疎かにすれば、それだけリスクが増え、スピードも低下するでしょう。今日行なう作業の何が重要なのか。注意点はどこか。申し送りすることはないか。また、何か問題が起きた時、それを全員で共有してすぐに対応策を練り、実行していく。現場レベルでのミーティングを密に行なうことが、安全管理体制を高めるばかりではなく、ひいては作業効率を上げる近道でもあるのです。

優れたチームワークの根幹は、チームのコミュニケーションとリーダーシップの二つの要素が必要不可欠です。

いかなるチーム・リーダーシップと、どのような特性を持ったチーム・コミュニケーションが、チームによる安全管理を促進するのかを常に考えて業務に当たっています。

他社には真似できない、という謳い文句など眉唾モノだと思う方は少なくないでしょう。けれど実際、私たちの現場での「効率的な動き」は、同業他社が作業現場をビデオ撮影して参考にしようとしても、そうそう簡単に真似のできるものではないようです。正直に言えば、さほど難しいことをしているわけではありません。むしろ、あたり前のことをあたり前にしているだけ。けれど、そのあたり前は一長一短に身につくものではないのです。

とは言え、こうしたあたり前のことをあたり前にできるのも、作業員一人ひとりに実力があればこそ。相応の資格を持ち、豊富な経験があり、柔軟な対応力にも長けている。そんな優秀な人材が揃って初めて、最高のチームワークが生まれます。私たちが胸を張ってチームワークのよさをアピールできるのも、優秀な人材を育てている自信の表われ。ちょっとした会社自慢でもあるのです。

ものづくり日本を影で支える大型機械運搬

はじめまして、岩瀬運輸機工です。

私たちは、人間だけの力ではとても運びきれない大型機械などを中心とした、運搬のプロフェッショナルです。例えば、工場移転などにより大型の機械等を運搬する必要がある場合に、「安全」に、「確実」に、「素早く」運ぶことが私たちの使命です。

私たちは運搬のプロですが、それは又運搬する機械を扱うプロでもあります。創業45年、私たちの長年培ったノウハウは、運搬するときだけではなく、機械を長く大切に扱い続ける事にも役立つと考え、この連載を始めさせて頂きました。これからご紹介するノウハウが、皆様の企業活動に少しでもお役に立てればとても嬉しいです。

まず、今回は第一回目として、私たちの簡単な自己紹介と、運搬という世界の入口をそっとご案内出来ればと思っています。

「ものづくりの街」京都生まれ

歴史や観光で有名な京都ですが、その他にも「ものづくりのまち」としても非常に有名です。任天堂や京セラ、オムロンや村田製作所、ロームなどの企業が有名ですが、それ以外にも国内・世界トップレベルのものづくり企業が、京都にはたくさんあります。

和装に代表される伝統産業衰退の影響から、全般的に経済面からみると地盤沈下の著しい京都ですが、逆にその伝統産業で培った技術力や持ち前のベンチャー精神を武器に、特定分野において国内や世界でトップレベルのシェアを握る隠れた巨人企業も少なくありません。

【参考】京都のユニークな企業 国内・世界トップシェア

そういった独特な京都の風土に育てられたのが私たち、岩瀬運輸機工なのです。

私たちのいつも身近にある「運搬」

皆さんの殆どの方々が、「引っ越し」というものを経験されたのでは無いでしょうか。かくいう私も、10数年前、妻との結婚を機に引っ越しをしました。

手続きや費用の高さもさることながら、大小多くの荷物をAからBの場所へ運ぶ事が大変な作業であるとは思いませんでした。恐らく、運送費を省こうと全てを自分でやっていたら…数日かかっても運びきれなかったでしょう。

お願いした引っ越し運送会社の方々の働く姿にはとても驚きました。家具や冷蔵庫、テレビやベッド等の大型家具をいとも簡単に運び出し、素人レベルでは「絶対無理だ」と思わせる狭い階段もいとも容易く運搬していってしまうのです。彼らの物を「安全」に、「確実」に、「素早く」運ぶ、その手際の良さや安定感による安心感、「ああ、やっぱりプロの仕事は凄いな」と感心した事を今でも憶えています。

重量が10t以上もある素材を移動する、あなたならどうしますか。

それは個人レベルでの話ですが、「引っ越し」は法人、会社でも頻繁に発生します。法人になれば、煩雑さの難易度は格段に上がっていきます。移転先の状況を見た上での調整、スケジューリングと社内通知、大切なお客様を含めた外部への告知もあります。

しかも、もしその企業が大型機械を有する製造メーカーや印刷会社だったらどうでしょうか。CTスキャン等を扱う医療機関であったら。大型の機械は、それだけで重量が10t以上、大きいものでは50tを越えるものもあります。到底人間の力だけでは運びきれません。

ましてや、運搬中に万が一その重量機器が運んでいる人間に倒れ込んで来たら、それが運搬中の市街等で発生したら、多くの人々の命を危険にさらす事態にもなりかねません。

そういった、人間の力だけでは到底運びきれない、重量が10t以上もある産業機械を運ぶなどのケースでは、それ専門のプロフェッショナルな集団があり、それらの一つが私たち、岩瀬運輸機工なのです。

私たちの仕事は、物を「安全」に、「確実」に、「素早く」運ぶこと。言葉にすると簡単なことです。されど、言うは易く行うは難し。これって結構、実力がモノを言います。自分で語るのはおこがましですが、私たち、なかなかの実力の持ち主なんです。

ただ運ぶだけではない「精密機械」

たとえば、精密機械を運ぶとしましょう。彼はとても繊細です。少しの埃がついても機嫌を損ねます。なにせクリーンルームで暮らす筋金入りの箱入り息子です。丁寧に丁寧に扱わなければすぐにヘソを曲げてしまいます。そのうえ、わずかな振動にも怯えます。いつでも包み込むようにやさしく接しなくては体を壊してしまう虚弱体質でもあるのです。

そんな彼を運ぶ時、私たちは埃を寄せ付けないよう完璧にマスキングをし、移動していることを気づかないほど静かに運び出し、非常によくクッションの効いた特別車両で目的地まで送り届けます。その作業工程に、一切のムダはありません。あるのはプロとしての的確な動き。ただそれだけです。

ありとあらゆる「モノ」を運びます

私たちは、どんな物でも運びます。超精密機器や宇宙関連機器、医療機器、厨房機器、どれも気の難しいクセモノばかり。さらには、イベント用の恐竜ロボットや海の生き物たちなど、難易度の高いものほど燃える。そんな心意気とそれに見合う技を持っています。手前味噌なのは重々承知。けれど、私たちの実力を一番理解し、認めてくださっているのはお客様。世界トップレベルの企業から受けるオファーがその証しです。

お客様からもっとも評価される点。それは「安心して任せられる」ということです。そう言われる理由はいくつかありますが、一目瞭然なのは、作業スタッフのクオリティ。作業を効率よく進めるスピーディな動き、自分たちのするべきことを理解し的確に動く意識の高さ、少人数でも滞りなく作業をこなすチームワークのよさ。どれもプロなら当然のようでいて、その実かなりハイレベルな作業は、同業他社のどこにも負けない、そして、真似のできないものです。

事前準備で作業の8割が決まります

もうひとつ、よく言われることがあります。「下見がしつこい(笑)」と。確実にスピーディに作業を進めるためには、事前の準備が大切です。だから、私達はそこにとても時間と手間をかけます。運ぶ物のデータサイズだけでは計り知れない凹凸や特長、運び出す現場の環境や状況を何度も足を運び、自分たちの目で確かめ、それを運搬作業に反映させていきます。このしつこさがクレームゼロの実績を生んでいるのだと自負しています。

失敗があればそれを教訓に、もっと安全にを常に目指す

しかし、できる限り丁寧に、慎重に、注意深く作業を進めたとしても、事故が起こる可能性はゼロではありません。万が一の時、いかに迅速に対応できるかはもちろん、次に事故を起こさないために何をするか。それが私たちの課題となります。なぜ事故が起きたのかを徹底的に検証し、リスクアセスメント会議により全社でそれを共有し、失敗からノウハウを学び取る。転んでもタダで起きたりはしないのです。

知る人ぞ知るいぶし銀

私たち、岩瀬運輸機工はこんな会社です。正直、誰もが知るブランド名を冠にした有名企業ではありません。けれど、実績や実力では決して劣りません。一度、私たちの作業を見てください。一度、私たちに任せてください。満足以上の結果をお約束します。

地味すぎる実力派。

それが私たち、岩瀬運輸機工です。